This article is also available in the following languages:

English

Tiếng Việt

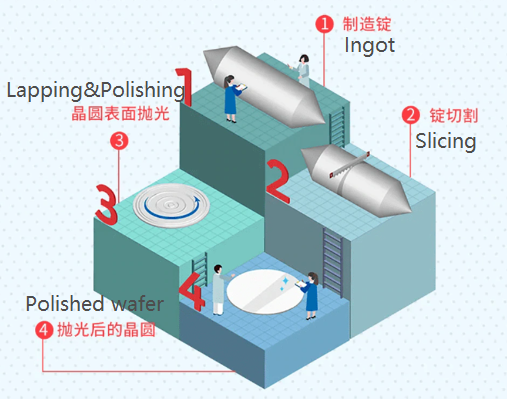

晶圓是半導體的基礎,而半導體集成電路的產生是通過在晶圓的薄基板上製造多個相同電路來實現的。

目前集成電路元件絕大多數採用多層立體布線,集成電路製造的前道工藝環節需要進行多層循環,因此需要保證晶圓表面的平坦化。

而剛切割後的晶圓表面有瑕疵且粗糙,會影響電路的精密度,因此需要對其進行進一步的加工,利用CMP工藝,即使用拋光液和CMP設備將晶圓表面研磨至光滑。每一片晶圓在生產過程中都會經歷幾道甚至幾十道的CMP晶圓拋光工藝。

為何CMP是晶圓制程的關鍵工藝?

CMP全稱為Chemical-Mechanical Planarization,直譯過來就是「化學機械平坦化」的意思,是集成電路製造工藝過程中實現晶圓表面平坦化的關鍵技術。

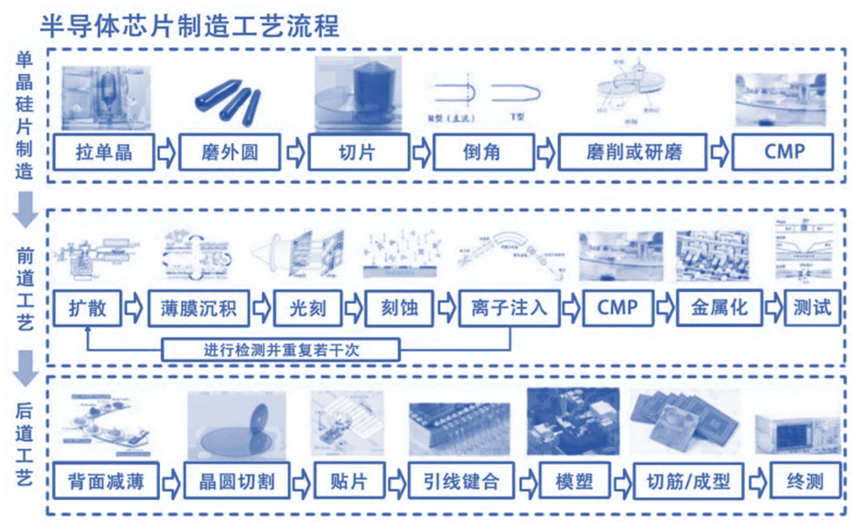

晶圓製造過程主要包括7個相互獨立的工藝流程:光刻、刻蝕、薄膜生長、擴散、離子注入、化學機械拋光、金屬化。

作為晶圓製造的關鍵制程工藝之一,化學機械拋光指的是。

通過化學腐蝕與機械研磨的協同配合作用,實現晶圓表面多餘材料的高效去除與全局納米級平坦化。

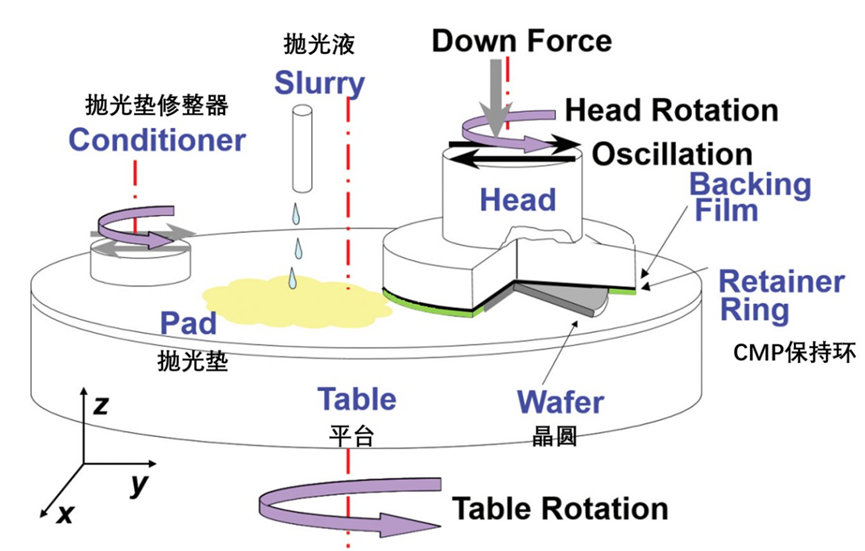

CMP作業原理

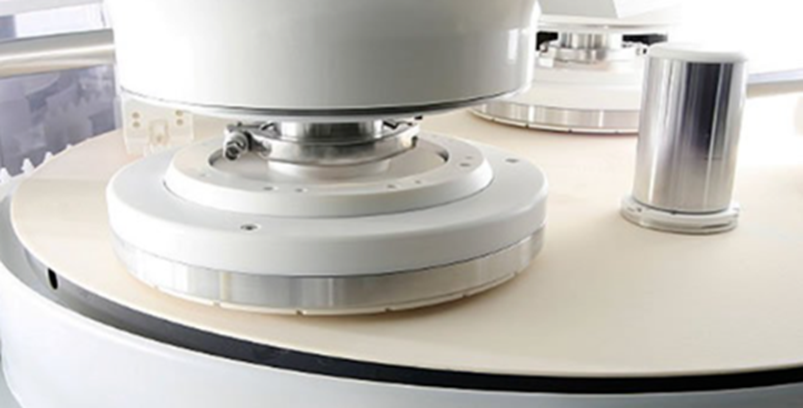

通過CMP設備,利用拋光頭將晶圓需要拋光的向下按壓在拋光墊上,同時加入拋光液(研磨液),隨後拋光盤帶動拋光墊旋轉,利用拋光液里的微粒與粗糙的拋光墊一同摩擦,從而實現全局平坦化。

CMP主要耗材

1.拋光液(研磨液)

研磨液的挑選要注意以下幾個要素:懸浮液雜質純度、二氧化硅顆粒尺寸、二氧化硅顆粒硬度及均勻度、研磨液在Lapping作業中是否會析出結晶而影響晶圓品質、表面活性劑的選取及比例、PH值調節、氧化劑選取及比例等等。

如:二氧化硅(SIO2)、氫氧化銨(NH4OH)、有機化合物(ORGANIC COMPOUND)、水(H2O)

2.研磨墊

(1)研磨液要能夠在研磨墊上有較好的保持性,才能夠保持高效率的拋光效果

(2)研磨墊的表面有適當的硬度,才能保證磨平效果

(3)拋光墊有較好的柔軟性,可以隨著芯片的彎曲而變形,以保證獲得更好的均勻度

(4)研磨後能夠將所產生的「副產品」排出,研磨再現性更佳

(5)減少研磨墊材料的雜質,以獲得良好的清潔效果

CMP設備

CMP設備能夠通過終點檢測系統對不同材質和厚度的磨蹭進行實時厚度測量防止過拋。

並且能夠全局分區施壓的拋光頭,在限定的空間內對晶圓全局的多個環狀區域實現超精密可控單向加壓,從而可以響應拋光盤測量的膜厚數據調節壓力控制晶圓拋光形貌,使晶圓拋光後表面達到超高平整度。

對CMP設備而言,其產業化關鍵指標包括工藝一致性、生產效率、可靠性等,CMP 設備的主要檢測參數包括研磨速率、研磨均勻性和缺陷量。

(1)研磨速率:單位時間內晶圓表面材料被研磨的總量。

(2)研磨均勻性:分為片內均勻性和片間均勻性。片內均勻性指某個晶圓研磨速率的標準方差和研磨速率的比值;片間均勻性用於表示不同圓片在同一條件下研磨速率的一致性。

(3)缺陷量:對於CMP而言,主要的缺陷包括表面顆粒、表面刮傷、研磨劑殘留, 這些將直接影響產品的成品率。

由於CMP設備的作業原理,為了CMP設備能夠正常運行,設備的拋光頭、保持環、氣膜、清洗刷、鑽石碟等關鍵耗材也會因為長期摩擦而導致快速損耗,因此需要對設備進行定期維保更新。

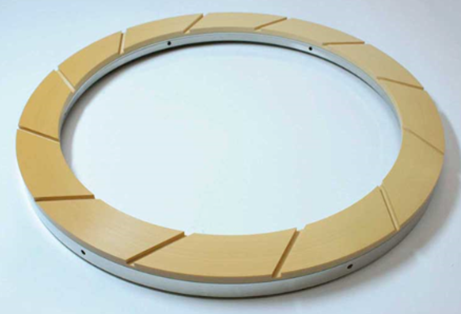

CMP保持環

由於半導體技術的快速發展,廠家為了能夠提升芯片產量,並且降低生產成本,晶圓的直徑不斷增大;

直徑的增大也就導致了加工過程中容易出現翹曲變形,對於150mm直徑以上的晶圓還會造成邊緣「過磨「的現象,為了不因此導致拋光質量以及晶圓利用率的降低,因此產生了CMP保持環。

CMP保持環能夠再CMP設備作業過程中起到固定晶圓的作用,將邊緣的拋光墊和晶圓以下的拋光墊按壓到同樣的高度,有效地解決了邊緣「過磨「的問題。

參考資料:

1.《化學機械拋光保持環工藝參數及磨損模型的研究》,西北工業大學,黃杏利

2.《CMP TRIBOLOGICAL STUDY OF CARRIER RING PLASTIC MATERIALS》,W.G.Easter,G. D. Willis,etc

我司拋磨技術經驗豐富,對於工件的表面處理有多年的實際操作經驗和測試方案、過程等,可根據不同的品質要求定制最優拋光解決方案。

如您對上述CMP晶圓研磨想要一步瞭解,歡迎掃描下方二維碼,與我司客服聯繫。