This article is also available in the following languages:

English

Tiếng Việt

鏡面拋光是目前金屬表面處理中一個常見的加工工藝,將工件表面加工成鏡面不僅更加美觀,同時也能更加受消費者喜歡。

目前常用的鏡面拋光方法有:機械拋光、化學拋光、電解拋光 、超聲波拋光、流體拋光等拋光方法。

以上幾種拋光方法是現在應用較為廣泛的,本文主要介紹一下機械拋光。

機械拋光是通過切削,以及摩擦使工件表面發熱,利用塑性變形去掉工件表面凸起部分而得到平滑面的拋光方法;一般使用拋光膏(漿)、拋光輪、砂紙等,以手工操作為主,現也可使用自動拋光機進行。

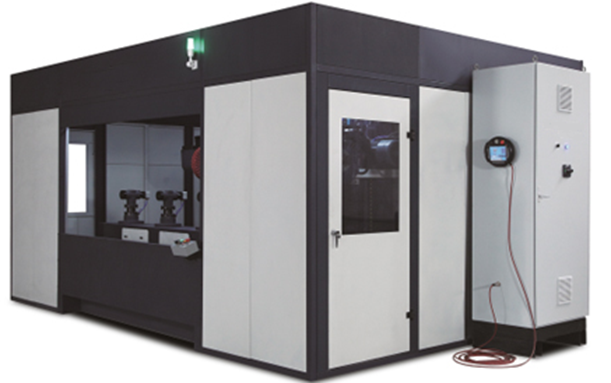

使用自動拋光機進行機械拋光要比手工操作效率更高,自動拋光機的出現,能夠很好解決手工拋光加工中的「髒、亂、差」和安全隱患問題,產品的品質也更加穩定。

想要達到鏡面拋光效果,要經歷以下環節:

1-磨光工序

磨光的目的是為了獲得平整光滑的磨面。此時磨面上還留有極細而均勻的磨痕。

粗磨(粗拋)

粗拋主要目的是對粗糙的表面和不規則外形進行處理,修成合適的形狀。

拋光材料一般採用麻輪配粗拋蠟進行處理,利用大壓力和拋光輪與金屬表面產生高溫,高溫作用下利用金屬的延展性達到表面平整度和去除打磨痕跡的作用。

*提示:麻輪適用於鐵金屬、不鏽鋼的工件粗拋,有色金屬的粗拋,首選克數重的油性處理布輪。

中拋光(中拋)

對粗拋環節後殘留的磨痕進行處理,對工件表面平整度和光澤度做進一步的提升。

在耗材選擇方面注意以下幾點:

1.布輪的挑選:選擇略粗的純棉拋光布輪;

2.拋光蠟的挑選為:大白蠟≥大青蠟(中拋藍蠟)≥中拋小白蠟/青蠟(品質要求更高);

3.中拋方向與粗拋方向要呈小角度交叉覆蓋方向。

2–表面拋光工序

拋光工序是獲得鏡面的表面加工過程。多采用較為柔軟的拋光輪在工件表面反復拋磨來修整表面極微小的不平。

拋光的目的是要消除在磨光工序後還殘留在表面上的細微磨痕。理想的拋光面應該是平整、光亮、無痕的鏡面狀態的表面。

精拋(鏡面成型)

中拋後殘留的痕跡進行處理,進行更加精細化的處理,最終形成鏡面效果。

在耗材選擇方面注意以下幾點:

1.拋光輪的選擇更為精細,一般為純棉漂白布布輪,這種布料具有更加精細的經緯紗和精細柔軟特性,對於鏡面處理具有極佳的效果。

2.拋光蠟選擇超精光小白蠟(不同於中拋小白蠟)和超精光小青蠟(不同於中拋青蠟)。

3.最後一步需要用乾淨的棉布輪或絨布輪在鏡面處理後的工件表面進行摩擦,擦乾淨,確保工件拋光出光後不會有任何破壞鏡面的情況。