This article is also available in the following languages:

English

繁體中文

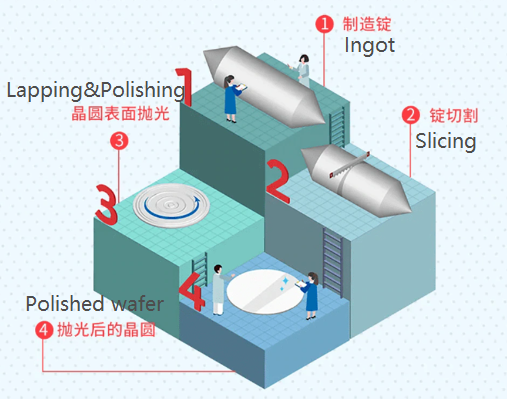

Tấm bán dẫn là nền tảng của chất bán dẫn và mạch tích hợp bán dẫn được tạo ra bởi nhiều mạch giống hệt nhau trên đế mỏng của tấm bán dẫn.

Hiện nay, hầu hết các thành phần mạch tích hợp đều sử dụng hệ thống dây 3D nhiều lớp.Quy trình chế tạo IC đầu trước yêu cầu chu kỳ đa tầng và do đó cần phải đảm bảo độ phẳng của bề mặt wafer.

Tuy nhiên, bề mặt của các tấm bán dẫn mới cắt có khiếm khuyết và thô ráp, có thể ảnh hưởng đến độ chính xác của mạch và do đó cần được xử lý thêm bằng quy trình CMP. Tức là, bùn đánh bóng và thiết bị CMP được sử dụng để mài bề mặt của tấm bán dẫn cho đến khi đạt độ mịn nhất định. Mỗi tấm wafer trải qua một số hoặc thậm chí hàng chục quy trình đánh bóng tấm wafer CMP trong quá trình sản xuất.

Tại sao CMP ( đánh bóng cơ hoá học) là một quy trình quan trọng trong côn nghệ chế tạo tấm bán dẫn?

CMP, tên đầy đủ là Chemical-Mechanical Planarization (đánh bóng cơ hoá học), là công nghệ chủ chốt để thực hiện quá trình làm phẳng bề mặt của các tấm bán dẫn trong quá trình chế tạo mạch tích hợp.

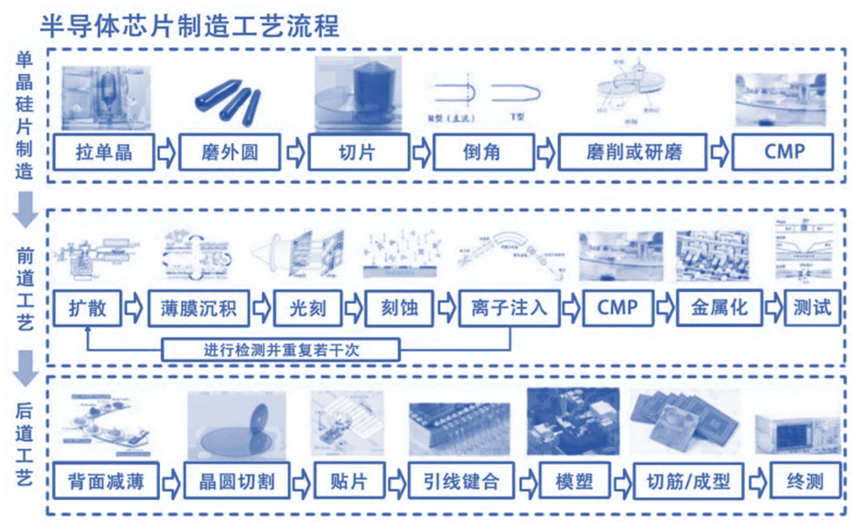

Quá trình chế tạo wafer ( tấm bán dẫn) bao gồm bảy quy trình riêng biệt: in thạch bản, khắc, tạo màng sinh học tăng trưởng dính bám, khuếch tán, cấy ion, đánh bóng cơ hóa học và kim loại hóa.

Là một trong những quy trình quan trọng trong chế tạo tấm wafer, đánh bóng cơ học hóa học liên quan đến

sự phối hợp và hợp tác giữa quá trình ăn mòn hóa học và mài cơ học, cho phép loại bỏ hiệu quả vật liệu dư thừa khỏi bề mặt wafer và làm phẳng nano mang tính toàn diện.

Nguyên lý hoạt động của CMP ( quá trình đánh bóng cơ hoá học)

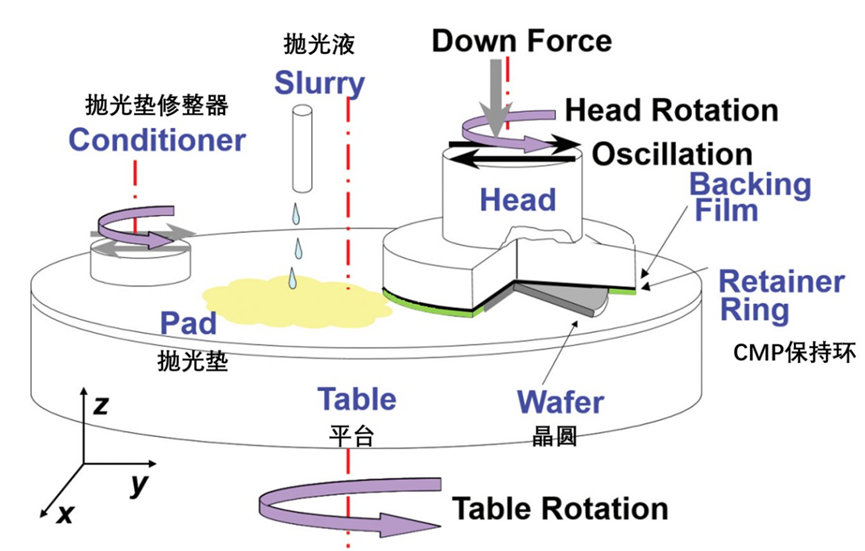

Thông qua thiết bị CMP, đầu đánh bóng được sử dụng để ấn tấm bán dẫn xuống tấm đánh bóng. Đồng thời, thêm dung dịch đánh bóng (dung dịch mài). Sau đó, đĩa ném sẽ điều khiển miếng đánh bóng quay và các hạt trong bùn sẽ cọ xát với miếng đánh bóng thô, giúp làm phẳng sản phẩm một cách toàn diện.

Vật tư tiêu hao chính của quy trình CMP

1.Dung dịch đánh bóng (dung dịch mài)

Việc lựa chọn bùn đánh bóng cần chú ý đến các yếu tố sau: độ tinh khiết của huyền phù, kích thước của hạt silica, độ cứng và tính đồng nhất của hạt silica, liệu bùn có kết tủa hay kết tinh trong quá trình Lapping ( quá trình mài nghiền) hay không, điều này sẽ ảnh hưởng đến chất lượng wafer, quá trình lựa chọn và tỷ lệ chất hoạt động bề mặt , điều chỉnh PH, cách lựa chọn và tỷ lệ chất oxy hóa, v.v.

Chẳng hạn như SIO2, NH4OH, HỢP CHẤT HỮU CƠ, H2O.

2. Miếng mài

(1) Chất lỏng mài phải có khả năng giữ lại tốt trên miếng mài để duy trì hiệu quả cao trong việc đánh bóng

(2) Bề mặt của miếng mài có độ cứng thích hợp để đảm bảo hiệu quả mài tốt.

(3) Miếng đánh bóng có độ mềm tốt và có thể bị biến dạng khi phoi uốn cong để đảm bảo độ đồng đều tốt hơn.

(4) Quá trình nghiền có thể được thực hiện bằng cách xả “sản phẩm phụ”, giúp khả năng tái lập quá trình nghiền tốt hơn.

(5) Giảm tạp chất trong vật liệu tấm mài để có kết quả làm sạch tốt.

Thiết bị cần thiết cho quy trình CMP

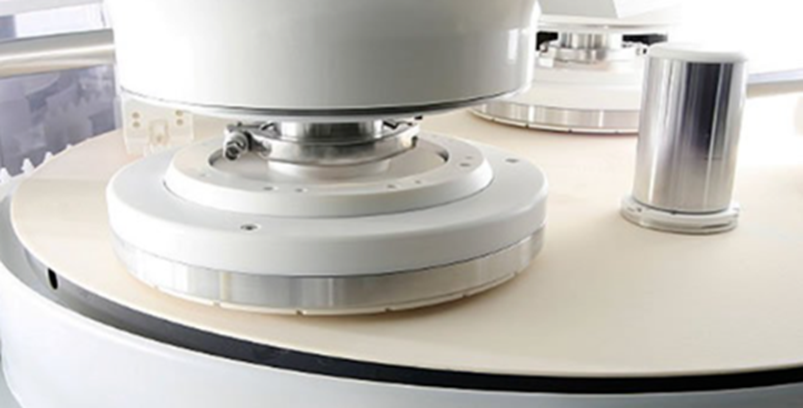

Thiết bị CMP có thể đo độ dày của các vật liệu khác nhau và độ dày theo thời gian thực thông qua hệ thống phát hiện điểm cuối để ngăn chặn việc đánh bóng quá mức.

Hơn nữa, nó có một đầu đánh bóng có khả năng áp dụng phân vùng áp suất toàn diện để nhận diện áp suất một chiều cực kỳ chính xác và có thể kiểm soát được trên nhiều vùng hình khuyên của toàn bộ tấm bán dẫn trong một không gian hạn chế, điều này cho phép điều chỉnh áp suất và kiểm soát hình thái đánh bóng tấm bán dẫn nhằm đáp ứng với dữ liệu độ dày màng được đo bằng đĩa đánh bóng. Bề mặt của wafer được đánh bóng đến độ phẳng cực cao.

Đối với thiết bị CMP, các chỉ số thiết yếu cho quá trình công nghiệp hóa của chúng bao gồm tính nhất quán của quy trình, hiệu quả sản xuất, độ tin cậy, v.v. Các thông số phát hiện chính cho thiết bị CMP bao gồm tốc độ mài, độ đồng đều của quá trình mài và số lượng các khiếm khuyết.

(1) Tốc độ nghiền: tổng lượng vật liệu trên bề mặt wafer được nghiền trong một khoảng thời gian nhất định.

(2) Độ đồng đều của quá trình mài được chia thành độ đồng nhất giữa các tấm wafer. Tính đồng nhất trong tấm wafer lên quan đến tỷ lệ giữa phương sai tiêu chuẩn và tốc độ nghiền của tấm wafer. Tính đồng nhất giữa các tấm wafer liên quan đến tính nhất quán về tốc độ nghiền của các tấm wafer khác nhau trong cùng điều kiện.

(3) Số lượng các khiếm khuyết: Đối với CMP, khiếm khuyết chính bao gồm các hạt bề mặt, vết xước bề mặt và cặn mài, sẽ ảnh hưởng trực tiếp đến năng suất sản phẩm cuối cùng.

Do nguyên lý hoạt động của thiết bị CMP, để đảm bảo thiết bị CMP hoạt động bình thường, đầu đánh bóng, vòng giữ, màng khí, chổi làm sạch, đĩa mài kim cương và các vật tư tiêu hao quan trọng khác của thiết bị sẽ nhanh chóng cạn kiệt do ma sát khi sử dụng trong thời gian dài, nên cần phải bảo trì, cập nhật thiết bị thường xuyên.

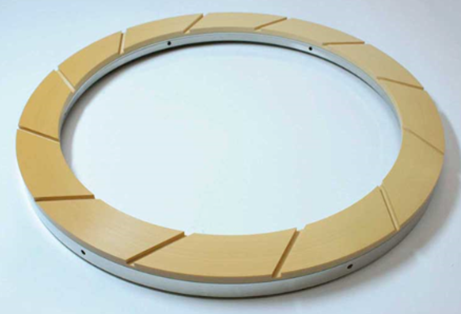

Vòng giữ CMP

Với sự phát triển nhanh chóng của công nghệ bán dẫn, các nhà sản xuất đang tăng đường kính của tấm bán dẫn nhằm tăng sản lượng phoi và giảm chi phí sản xuất.

Việc tăng đường kính gây ra hiện tượng cong vênh trong quá trình gia công. Tấm wafer có đường kính lớn hơn 150 mm thì các cạnh của nó sẽ trong tình trạng “bị mài quá mức”. Để không làm giảm chất lượng đánh bóng và khả năng sử dụng tấm wafer, các vòng giữ CMP đã được tạo ra.

Vòng giữ CMP giữ tấm wafer ở đúng vị trí trong quá trình vận hành thiết bị CMP bằng cách ấn miếng đánh bóng ở cạnh và miếng đánh bóng bên dưới tấm wafer đến cùng độ cao, giải quyết hiệu quả tình trạng “mài quá mức” ở các cạnh.

Những tài liệu tham khảo:

1.Xingli Huang, Đại học Bách khoa Tây Bắc, Nghiên cứu các thông số quá trình và mô hình mài mòn của vòng giữ được đánh bóng cơ-hóa học.

2. 《 NGHIÊN CỨU CMP VẬT LIỆU NHỰA VÒNG VÒI 》 , WGEaster, GD Willis, v.v.

Với kinh nghiệm sâu rộng về kỹ thuật đánh bóng và nhiều năm kinh nghiệm thực tế trong xử lý bề mặt các đồ tạo tác cũng như các quy trình hoạt động, quy trình thử nghiệm, v.v., công ty chúng tôi có thể tùy chỉnh các giải pháp đánh bóng tốt nhất cho các yêu cầu chất lượng khác nhau.

Nếu bạn muốn biết thêm về quá trình mài wafer CMP ở trên, vui lòng quét mã QR bên dưới và liên hệ với bộ phận dịch vụ khách hàng của chúng tôi.