This article is also available in the following languages:

English

繁體中文

Tên đầy đủ của vật liệu đánh bóng CMP là Chemical-Mechanical Planarization (vật liệu ứng dụng cho quá trình phẳng hóa cơ học)

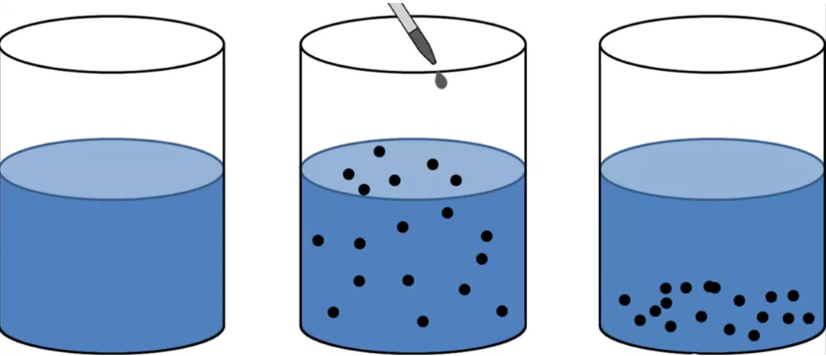

Bùn, hay còn được gọi là “huyền phù”, là các hạt rắn được khuấy vào trong nước, không hòa tan và không phân tán trong nước. Nó kết tủa khi hỗn hợp ngừng sủi bọt và là một hỗn hợp không đồng nhất và dị tính.

Các yếu tố sau đây sẽ quyết định liệu các hạt rắn đó có lắng xuống dưới dạng bùn hay không:

•Sức căng bề mặt của chất lỏng

•Chuyển động nhiệt của các phân tử chất lỏng—về cơ bản là nước

•Kích thước của các hạt rắn

Khi thể tích và mật độ của các hạt rắn đủ nhỏ, bề mặt chất lỏng sẽ có sức căng lớn, do đó huyền phù được tạo ra sẽ mang tính ổn định tương đối

Ví dụ, chúng ta có thể xem khái niệm về bùn như là một phương pháp tẩy tế chết cho cơ thể, hay một loại bùn cô đặc điển hình. Các hạt rắn của loại bùn này được chà xát trên da để loại bỏ lớp cutin lâu năm trên biểu bì, giúp làn da trở nên mịn màng và trắng sáng.

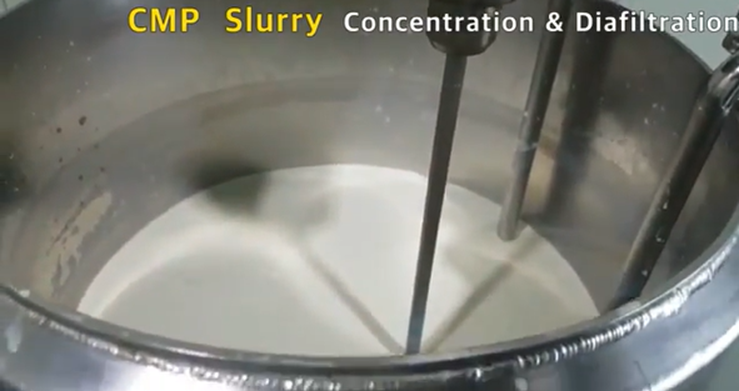

Bùn là một hỗn hợp được sử dụng trong quá trình làm phẳng bề mặt phôi, bao gồm các vật liệu mài mòn và phụ gia hóa học.

Các thành phần chính của bùn bao gồm chất mài mòn, chất hoạt động bề mặt, gel đệm pH, chất oxy hóa và chất bảo quản, v.v. Chất mài mòn bao gồm silicon dioxide (SiO2), oxit nhôm (Al2O3), oxit xeri (CeO2), hydro peroxide (H2O2), kali hydroxit (KOH), mangan dioxit (MnO2), sắt nitrat (Fe(NO3)3), kali iodat (KIO3), nước amoniac (NH4OH) và các thành phần khác.

Đánh bóng thiết bị bán dẫn

Vào đầu những năm 1960, một công ty nổi tiếng của Mỹ đã lần đầu tiên đề xuất việc sử dụng silica sol và keo như một vật liệu mài và đánh bóng trên các tấm silicon.

Kể từ đó, chất đánh bóng trở thành một phần không thể tách rời trong quy trình sản xuất chất bán dẫn.

Ngày nay, các thương hiệu bùn chính trên toàn cầu là: Versum Materials, Saint-Gobain, Eminess, Fujimi, Dow Chemicals, Cabot Microelectronic, FujiFilm, BASF, 3M, Evonik, Hitachi Chemical và nhiều hãng khác.

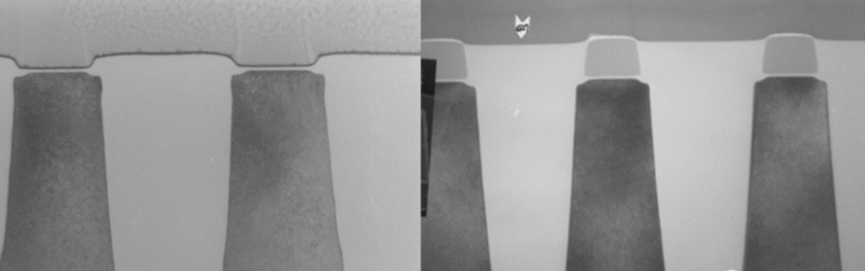

Quá trình sản xuất chip đòi hỏi viêc sản xuất theo từng lớp một, phải đảm bảo độ phẳng của lớp này trước khi sản xuất lớp tiếp theo.

Tuy nhiên, bề mặt wafer thường không bằng phẳng, nên trong quá trình sản xuất dễ sinh ra nhiều khói bụi, do đó không đảm bảo được độ phẳng.

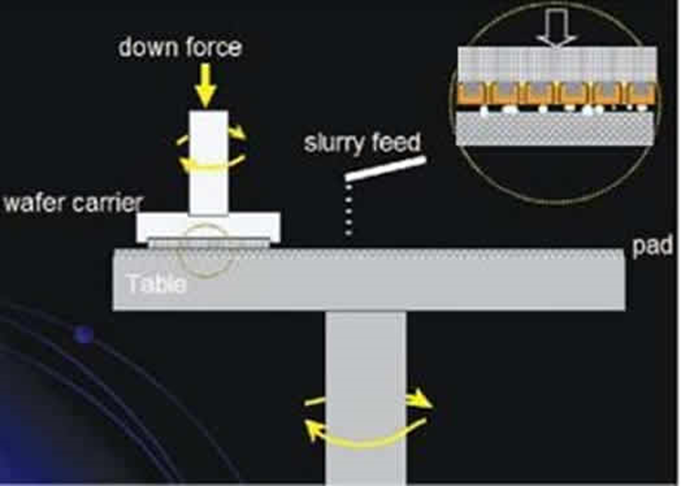

Do đó, cần có sự hỗ trợ của phương pháp đánh bóng cơ học hóa học, tức là sử dụng chất đánh bóng kết hợp với bàn chải đánh bóng để làm phẳng bề mặt bằng cách chà xát mạnh và xoay tròn thật mạnh.

Các bộ phận nền bao gồm màng đồng, màng oxit silic, màng vonfram, màng silicon, màng LOW-K, v.v.

Làm thế nào để chọn loại bùn phù hợp?

Việc lựa chọn bùn cần chú ý đến các yếu tố sau: Độ tinh khiết của tạp chất huyền phù, kích thước hạt silica, độ cứng và tính đồng nhất của hạt silica, lựa chọn và tỷ lệ chất hoạt động bề mặt, điều chỉnh pH, cách lựa chọn và tỷ lệ chất oxy hóa, v.v.

Ví dụ:

Lưu huỳnh điosit (SIO2)< 3%

Dung dịch amoniac (NH4OH) < 0.2%

Hợp chất hữu cơ <0.2%

Nước (H2O) > 96.6%

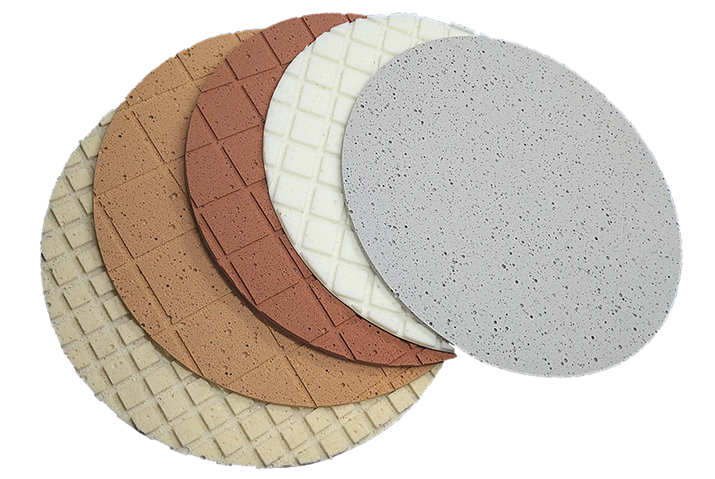

Làm cách nào để chọn miếng phớt đánh bóng?

1.Bùn có thể được giữ ổn định trên miếng phớt đánh bóng nhằm duy trì hiệu quả đánh bóng hiệu tốt.

2. Bề mặt của miếng phớt đánh bóng phải đảm bảo có độ cứng thích hợp để đảm bảo hiệu quả đánh bóng.

3. Chọn một miếng phớt mềm hơn để có thể co giãn uyển chuyển theo sự uốn cong của phoi, mang lại độ đồng đều tốt hơn.

4. “Sản phẩm phụ” sau khi tạo ra sẽ được thải ra sau quá trình đánh bóng và cho thấy khả năng tái tạo đánh bóng tốt hơn.

5. Giảm các tạp chất trong vật liệu của miếng phớt đánh bóng để có hiệu quả làm sạch tốt.

Làm thế nào để tính tỷ lệ loại bỏ chất đánh bóng?

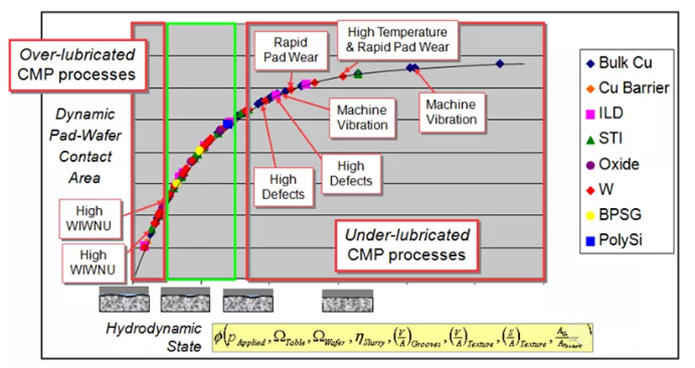

Tỷ lệ loại bỏ chất đánh bóng được quyết định bởi tốc độ tương đối, áp suất và hằng số tỷ lệ.

Tốc độ tương đối được quyết định bởi tốc độ quay của thiết bị CMP.

Áp suất sinh ra từ đầu của thiết bị CMP.

Hằng số tỷ lệ dựa trên bùn và miếng phớt đánh bóng.

Vì vậy, chúng ta có thể thấy rằng:

Tỷ lệ loại bỏ chất đánh bóng = tốc độ tương đối * Áp suất * hằng số tỷ lệ